Hva er betydningen av glødetrådens denierområde (1,8 ~ 2,5 d) i stoffproduksjonen? Filament Denier -området i stoffproduksjon er en avgjørende parameter som betydelig påvirker egenskapene og ytelsen til det resulterende ikke -vevde stoffet. Denier er en måleenhet for den lineære tettheten av fibre, noe som indikerer massen i gram per 9000 meter fiber. I sammenheng med en

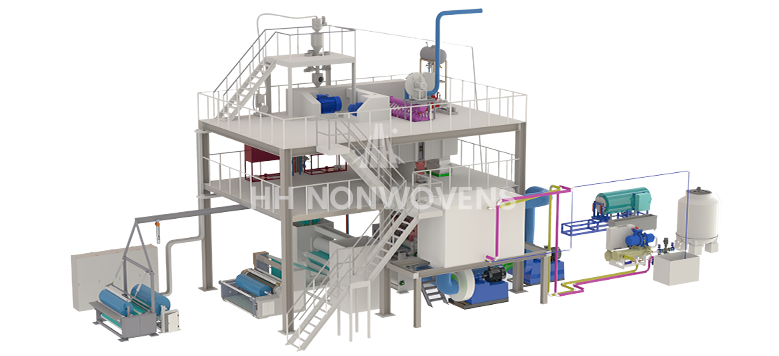

Spunbond nonwoven maskin , Det spesifiserte området på 1,8 ~ 2,5 denier har flere implikasjoner for stoffet som produseres.

1. Finhet og mykhet: Denierområdet spiller en nøkkelrolle i å bestemme fibrenes finhet i det ikke -vevde stoffet. Mindre fornekterverdier, slik som de i det spesifiserte området, resulterer vanligvis i finere fibre. Finer fibre bidrar til en mykere og mer delikat følelse i stoffet, noe som er spesielt viktig i applikasjoner der komfort er en prioritet, for eksempel i medisinske tekstiler eller hygieneprodukter.

2. Ensartethet: Å opprettholde et konsistent fornekterområde er avgjørende for å oppnå ensartethet i det ikke -vevde stoffet. Denne enhetligheten er avgjørende for å sikre jevn ytelse og utseende over hele stoffoverflaten. Det hjelper med å forhindre variasjoner i stoffegenskaper som kan kompromittere den tiltenkte funksjonen.

3. Styrke og holdbarhet: Mens mindre fornekterverdier bidrar til mykhet, tillater det spesifiserte området også en balanse som sikrer tilstrekkelig styrke og holdbarhet til det ikke -vevde stoffet. Dette er viktig i applikasjoner der stoffet trenger å tåle mekanisk stress eller gi strukturell støtte.

4. Prosessstabilitet: Kontroll av benekterområdet innenfor et spesifikt område, for eksempel 1,8 ~ 2,5 d, forbedrer stabiliteten i produksjonsprosessen. Konsekvente benekterverdier letter jevnere prosessering av fibrene i produksjonslinjen, noe som reduserer sannsynligheten for problemer som ujevn distribusjon eller brudd under spinning.

5. Søknads allsidighet: Det valgte denierområdet gjør det ikke -vevde stoffet egnet for et bredt spekter av applikasjoner. Det gjør at stoffet kan være tilpasningsdyktige, serveringsformål der både mykhet og styrke er kritiske. Denne allsidigheten gjør stoffet produsert av

Spunbond nonwoven maskin Gjelder i bransjer som helsevesen, landbruk, emballasje og utover.

Hvordan kontrolleres og opereres maskinen? Hvilket automatiseringsnivå tilbyr det? Kontroll og drift av en

Spunbond nonwoven maskin er kritiske aspekter som bestemmer dens effektivitet, presisjon og brukervennlighet. Moderne maskiner er designet med avanserte teknologier for å sikre sømløs drift og høye automatiseringsnivåer gjennom hele produksjonsprosessen.

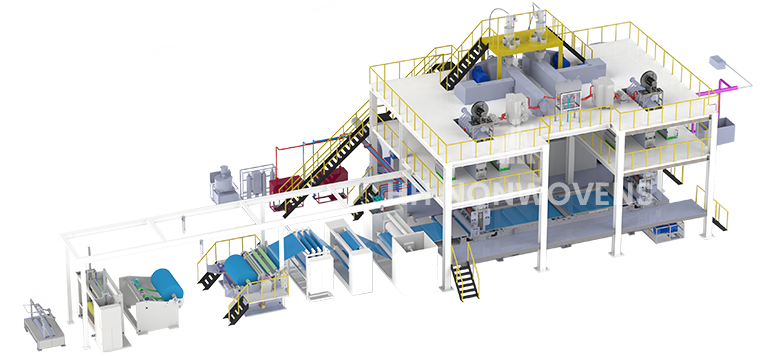

1. System for programmerbar logikkkontroller (PLC): Hjertet i kontrollsystemet er den programmerbare logikkkontrolleren (PLC). PLS er spesialiserte industrielle datamaskiner som administrerer og kontrollerer ulike aspekter av maskinen. De utfører forhåndsprogrammerte instruksjoner for å koordinere hele produksjonsprosessen. I sammenheng med en nonwoven maskin i Spunbond er PLC ansvarlig for å føre tilsyn med funksjoner som ekstrudering, spinning, webdannelse, liming og skjæring.

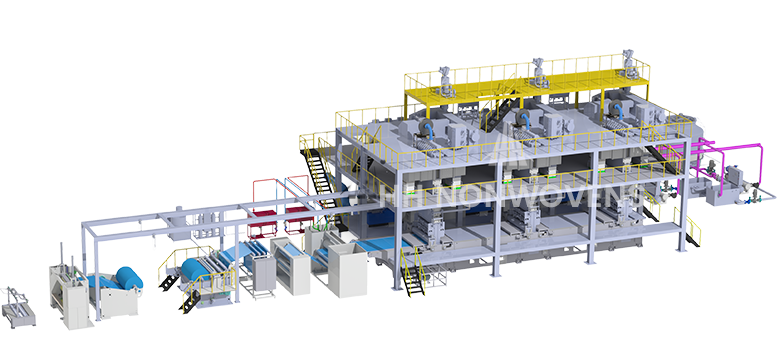

2. Menneskemaskin-grensesnitt (HMI): Maskinen er vanligvis utstyrt med et brukervennlig menneskemaskin-grensesnitt (HMI). Dette grensesnittet lar operatører samhandle med maskinen, overvåke statusen og inngangskommandoer. HMI har ofte en berøringsskjerm-skjerm, og gir en visuell representasjon av viktige parametere, produksjonsmålinger og eventuelle problemer. Operatører kan justere innstillinger, angi produksjonsparametere og feilsøke gjennom HMI.

3. Automatisert spenningskontroll: Å opprettholde riktig spenning under produksjonsprosessen er avgjørende for å produsere ikke-vevet stoff av høy kvalitet. Avanserte maskiner inneholder automatiserte spenningskontrollsystemer som kontinuerlig overvåker og justerer spenningsnivåene gjennom de forskjellige stadiene av produksjonen. Dette sikrer ensartethet og konsistens i stoffet.

4. Dynamisk motorstyring: Hovedmotorene til den nonwoven maskinen Spunbond er ofte høyytelsesmotorer fra anerkjente merker, for eksempel Siemens. Maskinen bruker Siemens eller ABB -drivere for å kontrollere disse motorene. Dette sofistikerte motoriske kontrollsystemet gir mulighet for presis hastighet og dreiemomentjusteringer, og bidrar til den generelle effektiviteten i produksjonsprosessen.

5. Berøringsskjermoperasjon: Berøringsskjermgrensesnittet gir ikke bare en plattform for inngang, men tilbyr også en visuell representasjon av maskinens status og ytelse. Operatører kan få tilgang til sanntidsdata, spore produksjonshastigheter og gjøre justeringer etter behov. Dette intuitive grensesnittet forbedrer enkel drift og reduserer læringskurven for maskinoperatører.

6. Høye automatiseringsnivåer: det samlede automatiseringsnivået i

Spunbond nonwoven maskin er høy. Automatiserte systemer håndterer oppgaver som materialfôring, ekstruderingskontroll, temperaturregulering, spalting og emballasje. Dette reduserer behovet for konstant manuell intervensjon og gir mulighet for mer effektiv, konsistent og pålitelig produksjon.

English

English